지원사업우수사례

새한용사엔지니어링

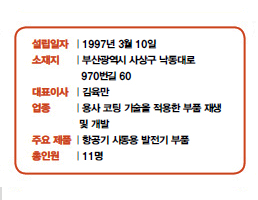

| 우수사례 선정년도 | 2018년도 | 지원사업명 | 산학연협력기술개발사업 |

|---|---|---|---|

| 지원기간 | 2015. 9~2016. 8 | 과제명 | 텅스텐 코발트 용사 코팅 기술을 적용한 항공기 시동용 발전기 부품 개발 |

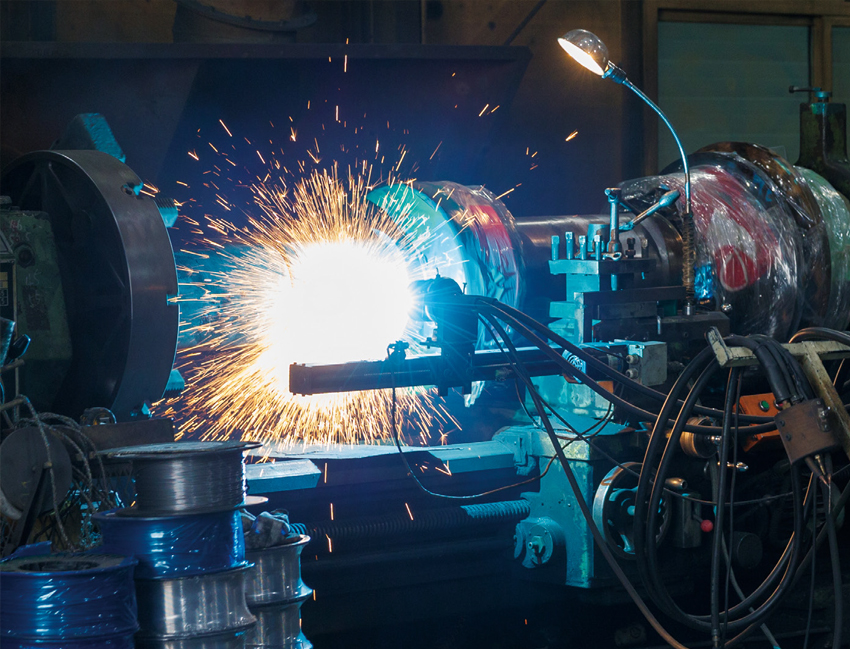

고려 시대 도공들은 흙을 빚어 그릇을 만든 뒤 유약을 발라 구워냈다. 유약에 포함 된 철 성분에 따라 색이 달라졌으며 청자도 되고 백자도 되었다. 유약을 바르게 되 면 보존상태가 좋아지는 것은 물론 아름다운 색을 낼 수 있었다. 이렇게 흙이란 소 재에 철 성분이 포함된 피막을 입히고 열을 가해 구워내 기능을 더욱 높였던 점이 오 늘날 산업 전반에 쓰이는 용사(thermal spraying)와도 닮은 듯하다. 용사란 아직은 많은 사람에게 생소한 분야다. 흔히 용접과 비교되는데 용접이 둘 이 상의 물체에 열을 가해 결합하는 것이라면 용사는 분말이나 와이어 형태의 용사 재 료에 열을 가해 분사하여 모재에 피막을 형성하는 일종의 코팅 기법을 말한다. 이렇 게 하면 부품의 내구성이 높아지는 등 기능이 좋아지게 된다. 새한용사엔지니어링 은 바로 이러한 용사를 전문으로 하는 기업으로 20여 간 용사 한 분야에 매진해오고 있으며 최근 국내에서는 처음으로 새로운 용사 기술 개발에 성공했다.

텅스텐 코발트 용사 코팅 기술이란

어떤 것이며 기술 개발 배경은?

용사란 표면 가공 기술의 하나로 용사에는 여러 종 류의 기법이 있다. 텅스텐 코발트 용사 코팅 기술이란 용사 기술 중 하나인 고속 화염 용사(HVOF: High Velocity Oxygen Fuel) 기법을 적용해 항공기 시동 용 발전기 부품에 사용 가능하도록 개발한 용사 기술을 말한다. HVOF는 분말 상태로 혼합한 금속, 초경합금, 세라 믹 분말 재료를 모재 표면에 초음속으로 쏘아서 코팅하 는 기법이다. 높은 경도를 지닌 치밀한 피막 층을 만들 수 있어 내마모성에 특화되어 있다. 일반적으로 내마모 성에는 크롬 도금이 많이 사용되지만, 폐수가 많이 발생 하고 환경오염이 심해서 그 대체 기법으로 주목받고 있 다. 열에 의한 모재의 변형이 낮으며 용도에 따라 적합 한 코팅을 선택할 수 있다. 계속 반복해서 코팅할 수도 있으며 마모된 부품을 손쉽게 재생할 수 있다. 우수한 접합 강도를 지니고 있어 초경 코팅이나 고광도 제품에 많이 적용된다. 바로 이 HVOF를 이용해 국내에서는 처음으로 항공 기 시동용 발전기 부품에 용사 코팅 기술을 적용해 군용 항공기 시동용 발전기 부품을 국산화하는 데 일조했다. 이전까지 발전기는 미국에서 전량 수입했다. (주)삼정터 빈에서 발전기를 국산화하는 개발을 진행하던 중에 새 한 용사 엔지니어링에 용사 코팅 기술 개발을 요청해 왔 다. 국산화를 위해서는 핵심 부품의 안전성이나 내구성 이 중요한 지표로 내마모성 및 내구성을 향상할 수 있는 용사 코팅 기술 개발이 필요했던 것이다. 단순히 열처리 만 해서 쓸 경우 내구성이 떨어져서 결국 얼마 못 가서 사용할 수 없게 된다. 무엇보다 부품의 수명을 늘리는 것이 관건이었다. 그러기 위해서 필요한 것이 바로 용 사 기술이었다.

기술 개발 과정에 어려움이 많았을 텐데,

해결 방안?

항공기 시동용 발전기 부품 재질인 SCM440과 티타 늄은 모재 자체가 너무 강해서 HVOF용사 기법으로 용 사를 하면 코팅층에 크랙이 발생하거나 박리가 일어나 는 등의 문제로 용사업계에서는 HVOF기법으로 용사를 잘 하지 않는 불량률이 매우 높은 소재였다. 그러다 보 니 작업표준과 같은 관련자료나 데이터도 전무하였다. 중소기업 단독으로 개발을 진행한다는 것은 쉬운 일 이 아니다. 비용이 많이 들고 연구 인원도 장비도 부족 하기 때문이다. 해결책을 찾던 중 다행히 (주)삼정터빈 과 부산 동의대학교, 새한용사엔지니어링이 협약을 맺 어 국책 과제로 개발을 진행하게 되었다. 기술 개발을 위해 먼저 용사 분말에 대한 특성 파악에 나섰다. 광학 현미경으로 사진도 찍어보고 충돌해석 시 험을 통해 모재의 변형에 대해 시뮬레이션을 하기도 했 다. 적합한 파우더를 찾아낸 뒤에는 다시 수많은 실험을 통해 전 처리를 했을 때 조도 값에 따라 경도와 접착력 내마모성 정도를 파악해 용사 온도 및 용사 압력, 최적 화 용사건 분사 거리 등 SCM 440과 Ti-6AL-4V(티 타늄) 재질에 적합한 HVOF 용사 코팅 작업 표준을 확 립했다. 국내에서 모두가 안 된다고 했던 기술을 개발하 는 데 성공하면서 이 재질에도 용사를 할 수 있다는 것 을 증명해 냈다.

새한용사엔지니어링의 대표 제품의

매출과 영향은?

타사와 비교했을 때 새한 용사엔지니어링

만의 강점은?

새한용사엔지니어링의 향후 계획은?

[ 새한용사엔지니어링의 회사철학 ]

한 번도 개인의 회사라 생각을 해본 적이 없다. 직 원들과 합심해서 이룬 모두의 회사라고 생각한다. 월급도 제때 못줄 정도로 어려운 시기에도 참고 믿 고 일해 준 직원들을 볼 때 또 한 번 깨달았다. 함께 성장하는 회사를 만들도록 하겠다.

2. 도전

영업력도 없이 오직 기술 하나만으로 회사를 시작했 다. 두려움도 많았지만 한번 부딪쳐보기로 했다. 처 음에는 고생도 많았지만, 밤낮없이 일하다 보니 주 변에서 성실함을 보고 도와줘 조금씩 성장해서 지금 까지 왔다. 새로운 기술 개발을 위해서도 도전은 필 요하다.

3. 신뢰

30년 동안 현장을 지키면서 신뢰를 쌓았다. 불이 나 서 회사가 어려워 외주 비용을 지급하지 못하던 때에 도 아무 말 없이 1년 넘게 기다려 준 곳이 많다. 그 모든 것이 신뢰가 바탕이 되었기 때문이다. 신뢰야 말로 회사를 성장시킨 원동력이다.

새한용사엔지니어링의 개발사업 성공 노하우

엔지니어 출신인 대표의 풍부한 현장 경험과 연구원의 전문 지식 을 공유함으로써 부족한 부분을 보완하고 시너지 효과를 얻었다.

2. 끊임없는 기술 개발에 힘써라

대부분의 작은 업체는 기술 개발에는 크게 신경을 쓰지 못하는 경우 가 많다. 하지만 연구 전담 부서를 두고 기술에 관심을 두고 끊임없이 기술 개발에 투자한 결과 기술력을 인정받고 국책 과제까지 수행할 수 있었다.

3. 고객의 요구에 충실하라

24시간 돌아가는 현장은 언제 어디서 문제가 생길지 모른다. 휴 일이든 새벽 시간이든 언제라도 문제가 생기면 달려가서 해결했다. 돈이 중요한 것이 아니라 일이 중요하다는 생각에 때로는 절차도 따지지 않고 문제 해결에 나서기도 했다. 김 대표에게 연락하면 다 해결된다는 말이 있을 정도로 고객의 입장에서 일한 결과 신뢰를 쌓을 수 있었다.